ドライアイスマシンの動作原理

ドライアイス製造装置は、大気圧チャンバー内に液体二酸化炭素(二酸化炭素₂)を噴霧することで作動します。二酸化炭素₂の一部は大気圧下で大きな冷熱を吸収し、固体の粉末ドライアイスを形成します。残りの部分は冷熱を放出し、再び気体のCO₂に戻ります。固体粉末は油圧システムによってドライアイスペレットに圧縮され、余剰のガスは通常大気中に放出されます。二酸化炭素₂の約42%がドライアイスに変換され、残りの58%は処理中に無駄になります。この非効率性は、ドライアイス生成の自然な物理的原理に固有のものであり、変更することはできません。

イノベーション:二酸化炭素₂液化回収システム

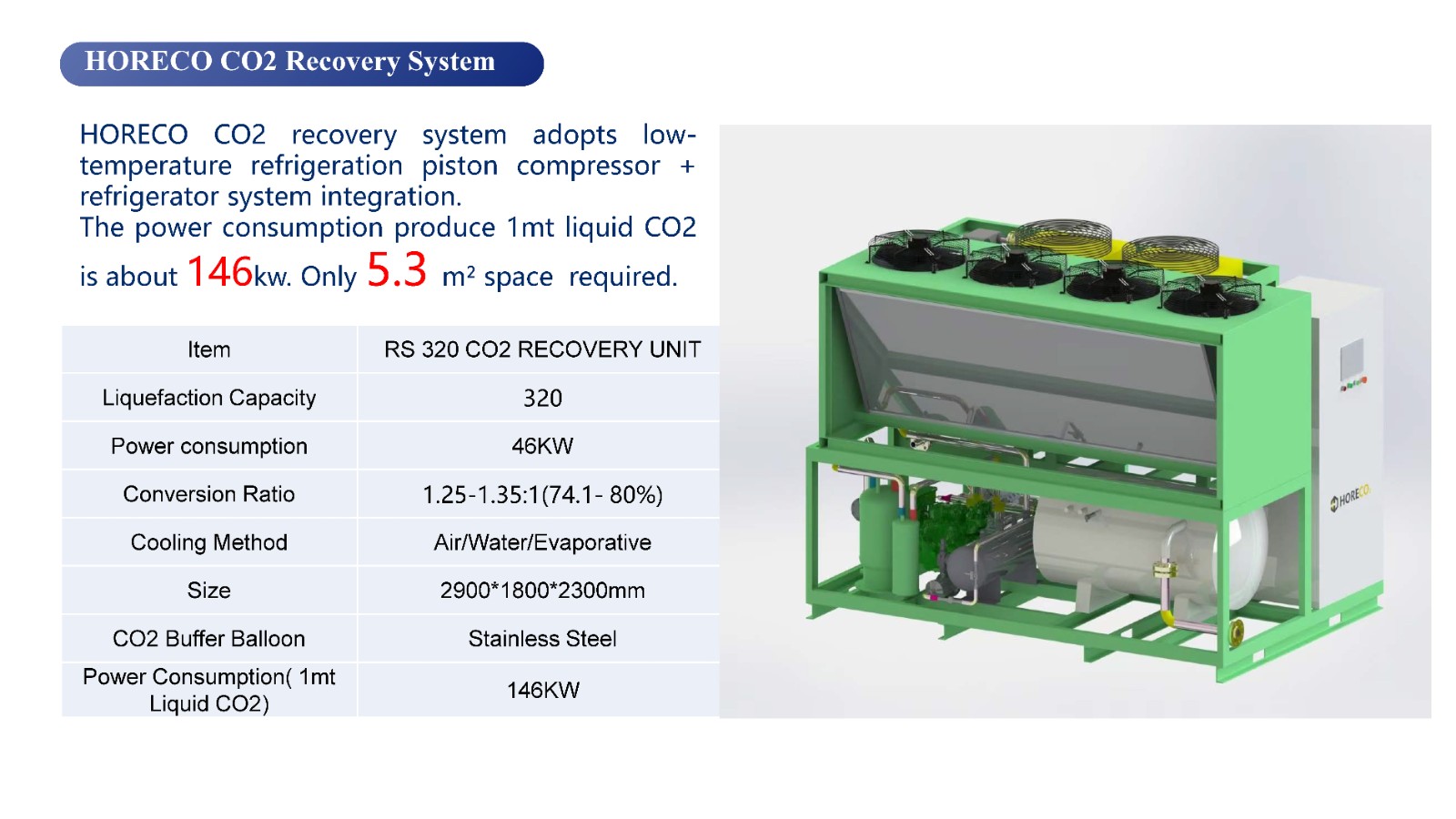

HORECO2が開発した「二酸化炭素₂液化回収システム」は、同社のコスト削減技術の基盤です。このシステムは、以下の3つの主要なステップで動作します。

回収:生産中に放出されるCO₂ガスを回収します。

液化:気体のCO₂を冷却・圧縮して液体に戻します。

再利用: 液体 二酸化炭素₂ をドライアイス製造サイクルに直接リサイクルします。

二酸化炭素₂回収の利点

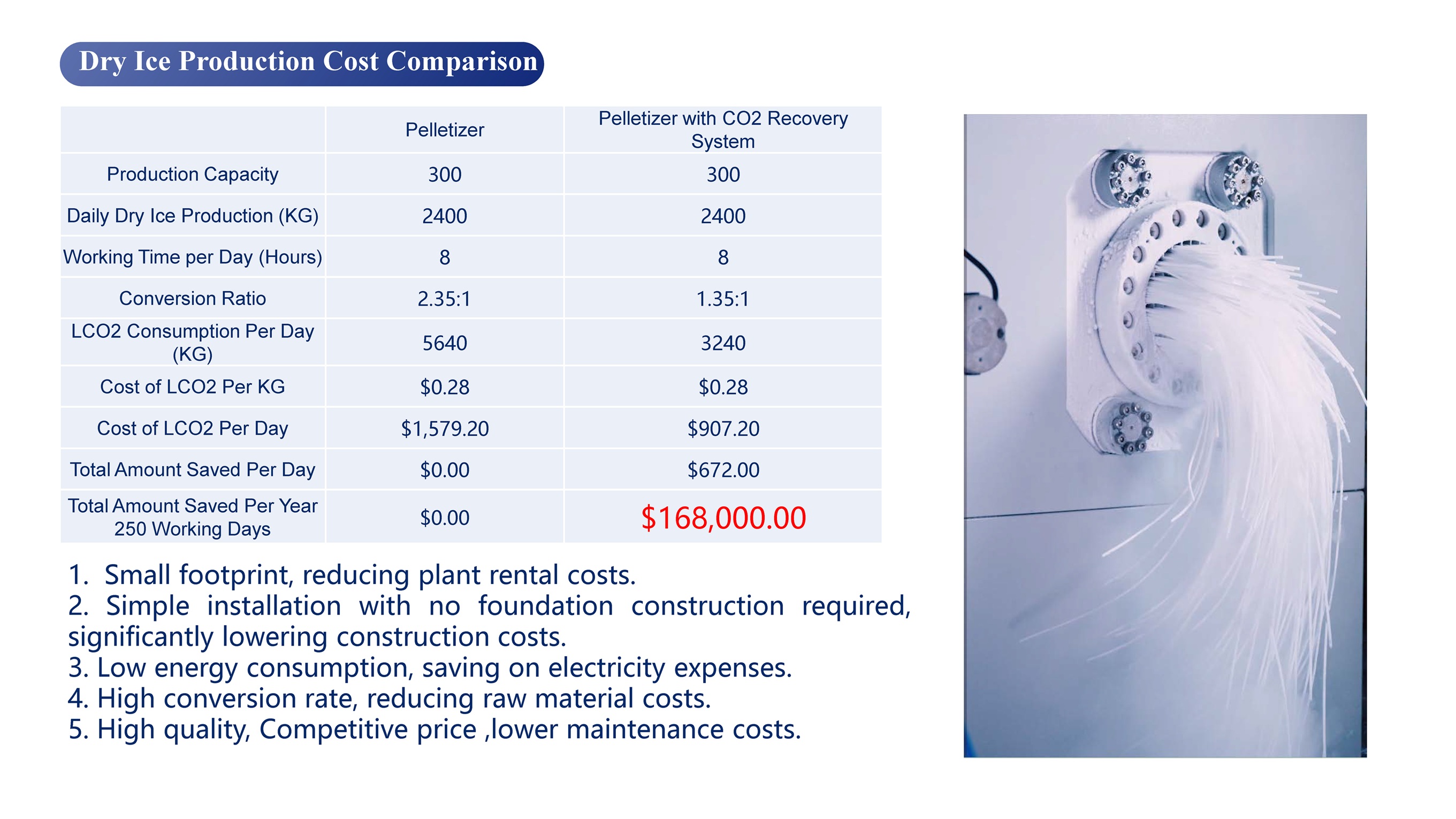

コスト削減: 二酸化炭素₂をリサイクルすることで、ドライアイスの製造コストを 約 40% 削減します。

生産量の増加: 従来の方法と比較して、同じ量の液体 二酸化炭素₂ から 70% 多くのドライアイス が生成されます。

カーボンフットプリントの削減: 廃棄されるはずだったガスを再利用することで、二酸化炭素₂排出量を最小限に抑えます。

カスタマイズ: 回復システムは、特定のクライアントのニーズに合わせてカスタマイズできます。

モジュラー設計: あらゆるブランドのドライアイスペレタイザーと簡単に統合できます。

ドライアイスは、工業生産および物流分野において、高効率冷却媒体としてますます人気が高まっています。しかしながら、従来のドライアイス製造プロセスは、高コストと低い生産効率を伴いがちです。革新的なCO2液化・回収システムを搭載した「HORECO2ドライアイスマシン」は、生産コストを40%削減し、ドライアイス製造業界に革命をもたらしました。

モデル選択

モデル選択

ホレコ2 は、多様な生産規模に対応するために 3 つのモデルを提供しています。

RS 160: 最大液化能力 160 kg/h (小規模から中規模の操作に最適)。

RS 320: 最大液化能力 320 kg/h (中規模から大規模のニーズに適しています)。

RS 600: 最大液化能力 600 kg/h (工業レベルの生産向けに設計)。

どのようにして40%のコスト削減を実現するのでしょうか?

40%のコスト削減は主にCO₂液化回収システムによるものです。

原材料需要の削減: 二酸化炭素₂をリサイクルすることで、新たなCO₂供給への依存が削減されます。

より高い収量効率: ドライアイスの生産量が増えると、単位あたりの生産コストが下がります。

柔軟な統合: モジュール設計とカスタマイズ可能な構成により、多様なクライアント要件に合わせて運用効率とコスト効率が最適化されます。